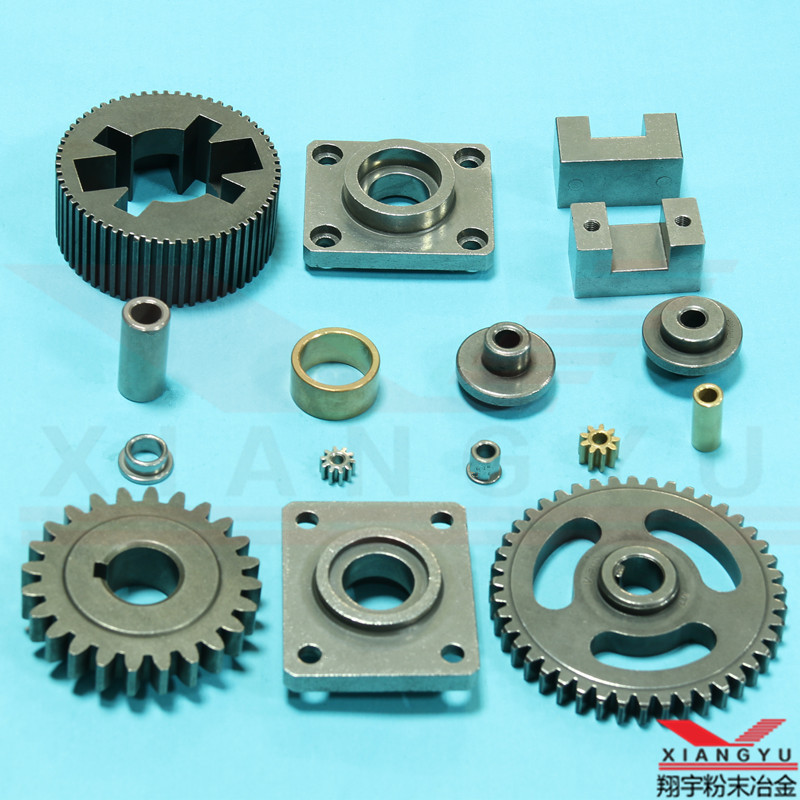

粉末冶金齿轮(PM)的设计原则与技巧

粉末冶金齿轮(PM)的设计原则包括压坯脱模,模具装粉,厚度变化,过渡圆角,倒角,键槽,齿形等方面,具体如下:

1:压坯脱模 粉末冶金齿轮成形一般都是在垂直方向进行的,所以像齿轮根切、倒锥角、与压制方向垂直的孔和槽、螺纹、菱形滚花和凹角等结构都会妨碍压坯从模具中脱模,必须对它们进行一些修改,修改成能够脱模的形状,经烧结后再辅助机加工。

2:模具装粉 粉末冶金齿轮的设计应该考虑在压制过程中粉末能够易于填充整个型腔。金属粉末不能象液体一样易于流动,因此,齿轮应该避免有极薄壁的截面、细窄凹槽、尖角和很深的沉孔,否则金属粉末将会装粉不足,模冲易于折断。适当的简化设计还往往会提高模具的使用寿命。

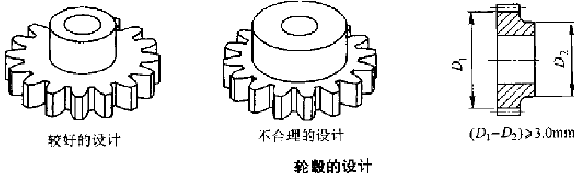

3:间隔齿轮、链轮或偏心轮的轮毅都可用粉末冶金法直接成形,但是在设计中要保证轮毅的外径和齿根径之间有足够大的允许间隔,即轮毅直径和齿根直径这差不能少于3.Omm,单面不得小于1.5mm(如下图所示)。此外,齿轮设计中也要保证孔内径和齿根径之间有足够大的间隔,其变化范围可从小齿轮的0.9mm到较大齿轮的7.5mm,视具体情况而定。

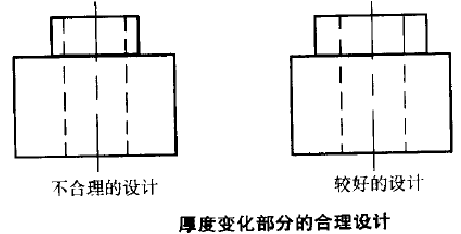

4)厚度变化 粉末冶金多联齿轮易于直接成形,但其结构上应尽量避免在截面厚度上的急剧变化(如下图所示)。因为截面急剧变化的零件将引起密度的变化,在烧结和热处理过程中易于产生变形和尺寸不稳定现象。对于多台面的零件,往往通过限制台面数来获得较佳的密度分布和强度。一个零件可有的台面数量是由压机类型和压制模具的设计来决定的。

5)过渡圆角 复合多台面结构的齿轮应尽量避免直角相交,如带法兰的压坯和双联齿轮,在截面变化的分界处一般需要做成半径不小于0.25mm的圆角,这些过渡圆角明显增强压坯的整体性。压制时尖角部位不利于粉末充填,并且易产生应力集中和开裂。

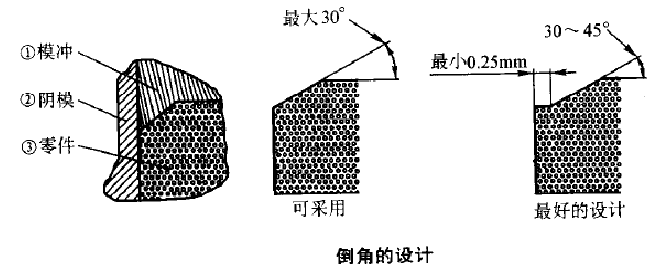

6)倒角 齿轮外形设计常常对一些边角进行处理,如齿顶和齿根端面倒角以及内外径的倒角。倒角一般采用3 0一4 5。并在倒角末端做出不小于0.25mm的平台(如下图所示)。倒角有两个主要目的:①提高齿的密度。齿的密度越高其力学性能,特别是强度就越高。②减少毛刺的不利影响,在绝大部分情况下能防止毛刺的产生。毛刺通常是由模具各部分的配全间隙产生,它也能通过光饰或滚筒处理去除。

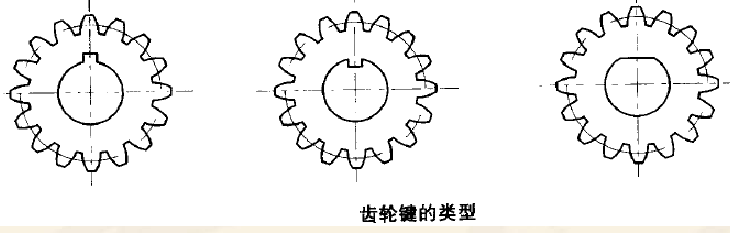

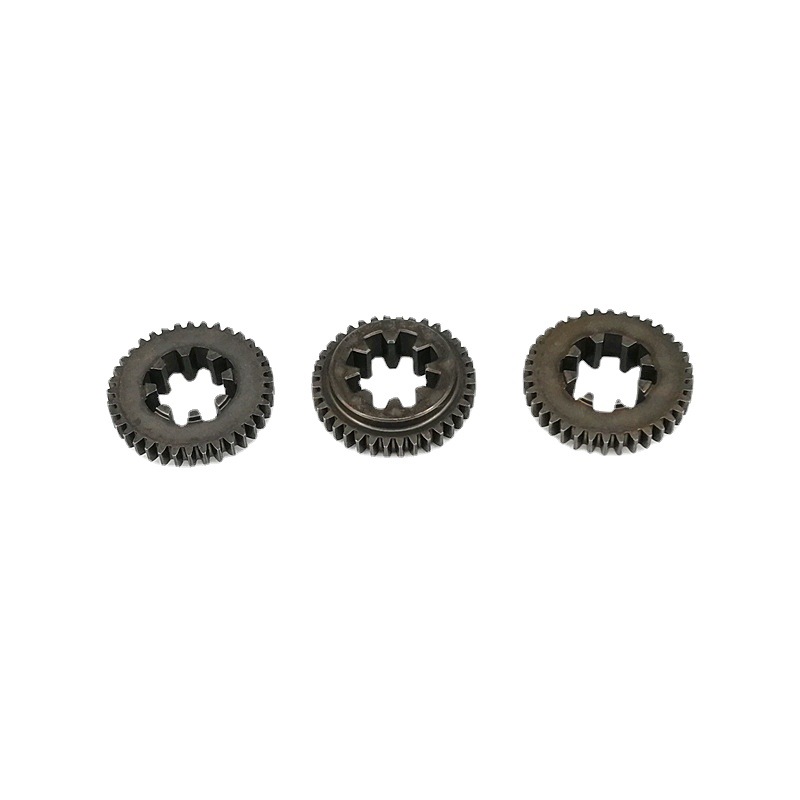

7)键槽 齿轮的键槽可采用凸键、凹键或平键,但当齿根圆直径与带键的中心孔直径相近,即出现局部狭窄时,建议采用凹键或平键(如下图所示),以利于粉末充填均匀和增强压坯和模冲的强度。

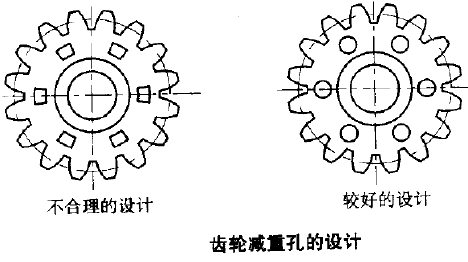

8)减重孔 当齿轮外径较大,需要减重时,减重孔推荐采用圆形(如下图所示),因为圆形孔易于加工制造和安装,可降低成本。

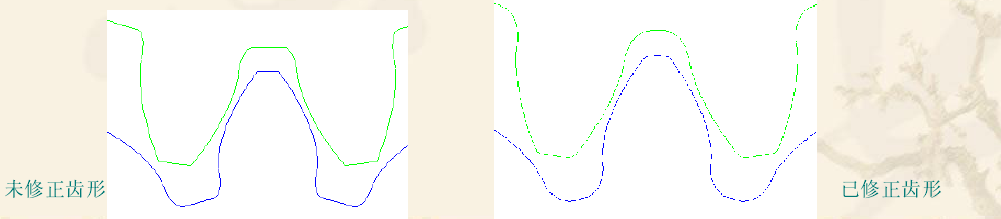

9)齿形 齿轮的完整渐开线齿形可用粉末冶金法成形,如果在粉末冶金齿轮齿形的齿顶和齿根的尖角处修改成圆滑的圆弧过渡圆结构时,齿根的强度可增高35%左右,并可降低运转噪音。

以上就是一些常见粉末冶金齿轮设计的原则,如果有设计上的需要,可以与我们客服联系

翔宇粉末冶金,19年专注粉末冶金加工定制,咨询热线:015-04955393

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金模具与产品的区别(粉末冶金模具多少钱一套)

时间:09-19 阅读:57次

-

粉末冶金烧结的四个过程(粉末冶金烧结温度如何确定)

时间:09-19 阅读:94次

-

粉末冶金烧结的三个阶段(粉末冶金烧结温度如何确定)

时间:09-17 阅读:213次

-

粉末冶金铜和铸造铜的区别(粉末冶金和铸造的优缺点)

时间:09-16 阅读:104次

-

铜基粉末冶金如何加工的(铜基金属粉体材料主要做什么)

时间:09-13 阅读:42次

-

铁基粉末冶金件的表面处理(铁基粉末冶金烧结工艺)

时间:09-13 阅读:85次

-

304粉末冶金的导热系数(316l粉末冶金)

时间:09-13 阅读:80次

-

粉末冶金的粉末金属(粉末冶金主要成分)

时间:09-13 阅读:82次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:10137次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:7729次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:7112次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6658次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:6455次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5712次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5662次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5597次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:4562次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:3863次