粉末冶金齿轮等零件在汽车领域有什么优势

一、粉末冶金汽车零部件优势

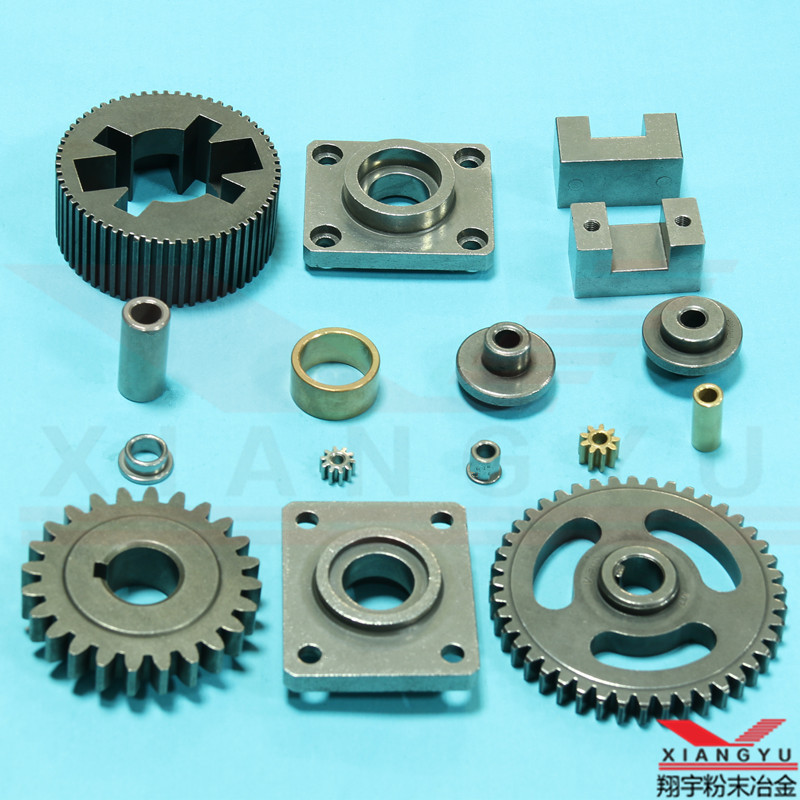

如今,汽车已经成为广大群众的代步工具,汽车制造业更是不断制造出性能、品质高端的汽车,汽车的制造离不开粉末冶金技术,因为汽车凸轮、齿轮、链轮、杆件、紧固件、结构支架、轴承、叶轮及液压件等等都需要用到粉末冶金技术。

1、材料利用率高,即节材,能耗低,即节能。

2、粉末冶金零件不产生任何需要处理的有毒物质,有利于环境保护。

3、生产批量越大,生产成本越低,非常适合于汽摩行业的大批量生产。

4、用粉末冶金法制造机械结构零件时,径向可达到的尺寸公差精度和表面粗糙度仅次于磨削加工。

5、对于生产零件新品种,粉末冶金的投资远低于其他生产方法。

6、可根据零件的使用功能,配制合适的材料成分。

7、可采用组合烧结、注射成形等方法,制造出用任何切削加工方法都制造不出来的形状复杂的零件,能满足汽摩行业产品型号不断更新的需要。

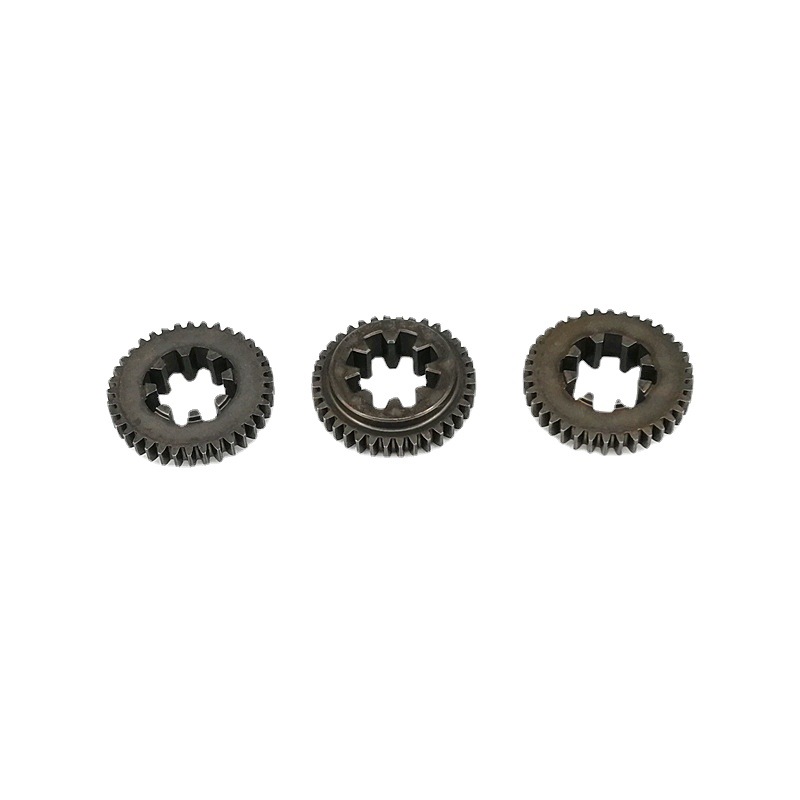

二、粉末冶金齿轮强度的提高

1、对于高强度粉末冶金齿轮产品,应具有高密度,并采用“压制—预烧—复烧—热处理”工艺。

2、材料中加入2%—3%的Ni和2%的Cu,烧结后可以明显提高材料的任性以及冲击强度。

3、较低的配碳量能保证产品在热处理有具有高的表面硬度和耐磨性,心部的低碳又会使产品具有良好的抗冲击性能。

4、碳氮共渗与渗碳淬火相比,产品具有良好的耐磨性,较低的碳氮共渗温度保证了零件心部的强度并减小了零件的淬火变形。

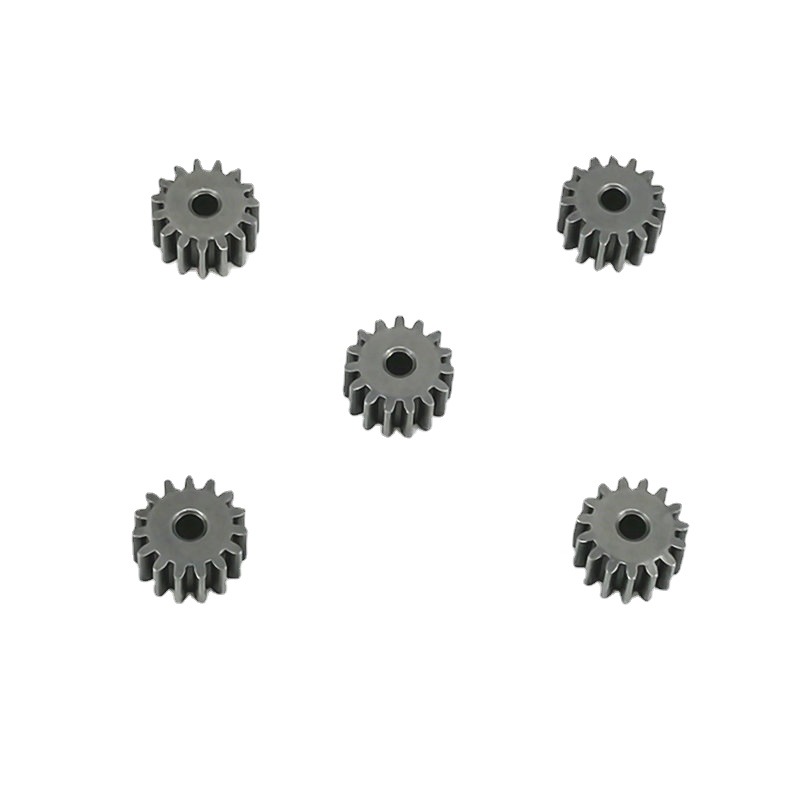

三、粉末冶金齿轮的强度特点

1、采取粉末冶金毛坯加工的尺寸,其强度会高10%左右。

2、对于普通的FN0205粉末冶金齿轮来说,它可以承载扭矩达到14NM,温压零件可以达到20NM,如果温压FD0405则可以达到25NM左右。所以在全套的齿轮采用专业粉末冶金设计允许的修行情况下,轻度还是可以提高到30—40%。

3、材料的膨胀系数以及模具的精度,大多取决于粉末冶金齿轮的精度。一般在直径50以内的齿轮国产模具约为8—9级之间,而进口模具则在7—8级之间。如果是斜齿轮,那么还可以再高一个等级。粉末冶金齿轮的最大优势在于,它可以大批量进行生产,而且一致性非常好。

粉末冶金齿轮作为汽车发动机中普通使用的粉末冶金零件,通过一次的成形和精整工艺,不需要其他后处理,可以完全达到齿轮精度的要求,有效提升了加工效率。

以上就是关于粉末冶金制作用作车辆零部件优势,车辆用粉末冶金零件可降低成本,粉末冶金制品节能、省材、性能优异、产品精度高且稳定性好,非常适合于大批量生产。另外,部分用传统铸造和机械加工方法无法制备的材料和复杂零件也可用粉末冶金技术制造,因而备受工业界的重视。

感觉小编写得不错,给小编点个赞吧!

点赞最近更新

-

粉末冶金模具与产品的区别(粉末冶金模具多少钱一套)

时间:09-19 阅读:57次

-

粉末冶金烧结的四个过程(粉末冶金烧结温度如何确定)

时间:09-19 阅读:94次

-

粉末冶金烧结的三个阶段(粉末冶金烧结温度如何确定)

时间:09-17 阅读:213次

-

粉末冶金铜和铸造铜的区别(粉末冶金和铸造的优缺点)

时间:09-16 阅读:104次

-

铜基粉末冶金如何加工的(铜基金属粉体材料主要做什么)

时间:09-13 阅读:42次

-

铁基粉末冶金件的表面处理(铁基粉末冶金烧结工艺)

时间:09-13 阅读:85次

-

304粉末冶金的导热系数(316l粉末冶金)

时间:09-13 阅读:80次

-

粉末冶金的粉末金属(粉末冶金主要成分)

时间:09-13 阅读:82次

栏目

热门阅读

-

粉末冶金精度高吗?精度可以达到多少?

时间:07-04 阅读:10137次

-

粉末冶金强度多少?强度不足原因是什么?

时间:09-23 阅读:7729次

-

粉末冶金与翻砂铸造的优劣对比

时间:08-25 阅读:7112次

-

粉末冶金与压铸的的优劣对比

时间:08-25 阅读:6658次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:6455次

-

粉末冶金强度怎么?为什么还被广泛应用?

时间:10-29 阅读:5712次

-

粉末冶金究竟是什么?其特点以及工艺流程怎么样?立马为你分享

时间:02-24 阅读:5662次

-

粉末冶金工艺优缺点分析,一文读懂

时间:07-08 阅读:5597次

-

干货:粉末冶金制品的13种成型技术

时间:12-16 阅读:4562次

-

粉末冶金与切削加工的优劣对比

时间:11-16 阅读:3863次